Выверка оборудования в ЦБП

по запросу

Описание

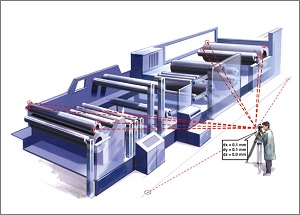

Выверка оборудования в ЦБП

Соблюдение проектного пространственного положения узлов и механизмов бумаго- и картоноделательных машин, пресспатов, гофроагрегатов, вращающихся печей и другого оборудования является непременным условием его высокоэффективной работы.

Наши специалисты имеют богатый опыт решения широкого круга задач, связанных с выверкой геометрических параметров основного оборудования ЦБП. Для решения поставленных задач используя последние технические достижения в области промышленной метрологии, а также собственные разработки.

Средства измерений

При производстве работ применяется самое современное оборудование, использующееся в этой области: высокоточные электронные тахеометры Leica TS60, Sokkia NET и лазерный трекер API Radian

Особенности технологии производства работ

Для выполнения работ создается специальная геодезическая сеть, позволяющая проводить измерения в любой, даже труднодоступной части машины в единой пространственной системе координат. Положение представительных точек выверяемых элементов определяется методом пространственной полярной засечки. Практически все измерения можно проводить без демонтажа технологического оборудования, не снимая сукон и сеток, что резко снижает трудоемкость выполнения работ и временные затраты. За счет применения высокопроизводительного компьютера в системе реализован режим работы On-Line, позволяющий получить готовый результат на экране компьютера в момент окончания последнего измерения. Это дает возможность незамедлительно принять решение о необходимости перемещения элементов и контролировать сам процесс этого перемещения.

Виды работ

Нашими специалистами отработаны технологии выполнения следующих видов работ:

- создание локальной геодезической сети при монтаже или модернизации машин, разбивка монтажной оси (или восстановление положения оси);

- контроль планово-высотного положения фундаментных шин при монтаже и в процессе эксплуатации;

- геометрический контроль элементов напорного ящика (определение отклонений рабочей поверхности нижней губы от плоскости, регулировка зазора между верхней и нижней губой и т. д.);

- выверка обезвоживающих элементов сеточного стола;

- выверка планово-высотного положения валов БДМ и КДМ от грудного вала до цилиндра наката;

- контроль формы элементов машин: определение непрямолинейности, неплоскостности, нецилиндричности; сравнение с проектными размерами объектов сложной формы;

- выверка карданных соединений привода валов;

- определение межцентровых расстояний и диаметров валов;

- выверка элементов продольно-резательных станков при монтаже и в процессе эксплуатации;

- выверка формы и высотного положения сушильных плит гофроагрегата.

Высокая квалификация и опыт в проведении этих и подобных работ позволяет нашим специалистам решать самые различные задачи выверки и размерного контроля с высокой точностью и в сжатые сроки, создавать новые технологии для решения нетиповых задач.